ARTICULOS DE CASOS

El sistema de manejo de sólidos a granel mejora la operación de calandrado

CIUDAD DE MÉXICO — Una de las más grandes procesadoras de plástico en la Ciudad de México modernizó el manejo de materiales, mejoró la calidad del proceso, creó un entorno de trabajo más seguro y aprovechó más eficientemente a sus trabajadores mediante la instalación de un sistema de descarga de supersacos con un transporte de tornillo flexible y neumáticoOplex S.A. de C.V. calandra láminas de cloruro de polivinilo (PVC) para usarse en aplicaciones como pancartas publicitarias, cubiertas de asientos automotrices y revestimientos de paneles de puertas, lonas de camiones, toldos, cortinas de baños y piel sintética. La compañía produce láminas en dos líneas de calandro que reciben componentes de PVC desde un sistema central de mezcla por lote. Los trabajadores cargaban manualmente sacos de papel de 25 kg (55 lb) de resina de PVC y carbonato de calcio (CaCO3), los componentes sólidos de las formulaciones, en un mezclador y usaban un sistema de transportador especial diseñado por la misma compañía para añadir componentes líquidos — plastificantes, estabilizadores y lubricantes.

Carlos Barra, director de operaciones de Oplex, dice que la carga manual ocasionaba problemas, principalmente en el control de calidad. Oplex mezcla seis lotes por hora — 144 por día — cada uno con un peso de 200 kg (440 lb), incluyendo aditivos líquidos. Puesto que cada lote se mezclaba y descargaba cada 10 minutos, los trabajadores eran apresurados, lo cual conducía a errores. Era común que se les olvidara cuánto producto habían añadido a un lote, observa Barra. Además, puesto que los sacos se abrían con navajas, partículas de papel caían ocasionalmente en la mezcla. El trabajo era repetitivo, lo cual hacía posible sufrir lesiones al llevar los sacos a la estación de mezclado. Los sacos vacíos también tenían que recolectarse y desecharse lo cual incrementaba los costos de producción.

Oplex decidió automatizar la mezcla de resina de PVC con un sistema de descarga de supersacos, con el razonamiento de que esto no sólo mejoraría la calidad de los lotes, sino permitiría que la compañía utilizara varias docenas de supersacos de 700 o 1,000 kg (1,540 o 2,200 lb) en lugar de los cientos de sacos de 25 kg. Un sistema automatizado generaría también un entorno de trabajo más seguro mediante la reducción de la cantidad de mano de obra requerida en la carga y la mezcla de lotes.

La compañía desarrolló una especificación para fines de un sistema de manejo de materiales de PVC. Entre los requisitos se encontraba que el equipo tuviera que ser compatible con un control lógico programable (PLC) y el software desarrollado internamente por Oplex. El carbonato de calcio aún se descargaría manualmente de sacos de 50 kg (110 lb) puesto que no se empaca en supersacos. Sin embargo, Oplex quería instalar una tolva más eficiente, así como una estación de mezcla de aditivos para el CaCO3.

La primera parte del sistema es un descargador de supersacos serie BFC de Flexicon. El descargador cuenta con elevador y carretilla eléctricos sobre una viga en levadizo que iza los sacos que pesan más de 1,450 kg (3,200 lb) arriba de un marco de acero al carbono sobre 6 m (20 pies) de alto.

La resina de PVC fluye desde el saco a través de un tubo telescópico TELE-TUBE® que se sujeta manualmente a la boca del saco con un anillo abrazadera SPOUT-LOCK®, la cual crea una conexión hermética al polvo. El tubo eleva y desciende neumáticamente, aplicando tensión descendente continua para extender el saco y mantener tensa la boca del saco, lo cual evita que la boca se abulte (generando puntos muertos) o que caiga dentro (generando restricciones en el flujo), para lograr una evacuación completa. Un colector de polvo de la ventila del contenedor montado en el marco del descargador evita también que el polvo escape a la planta. Esto no sólo ayuda a proteger la salud de los trabajadores mediante la reducción de partículas volátiles, sino que mejora la limpieza de la planta y reduce el riesgo de contaminación del producto debido a partículas atrapadas.

Una válvula de control de flujo activada neumáticamente POWER-CINCHER® permite al operador cerrar parcialmente los sacos llenos en caso de ser necesario. Cuatro barras cinchadoras contorneadas elípticamente se cierran de manera concéntrica alrededor de la boca de descarga del saco de manera traslapada a fin de eliminar el flujo por goteo del material.

Oplex es un edificio viejo con poco espacio horizontal, así que las operaciones están distribuidas en varios pisos. Un sistema neumático por vacío transporta resina de PVC desde supersacos hasta un receptor de filtro en el tercer piso de la planta. Una tolva integral al descargador de supersacos dirige la resina de PVC a una válvula rotativa dosificadora, que dosifica el material en una de las dos líneas de transporte neumáticas de 7.6 cm (3 pulg) de diámetro que lo desplazan a lo largo de 60 m (200 pies) al receptor de filtro de 91.4 cm (36 pulg) de diámetro arriba del mezclador. El descargador de supersacos está equipado con celdas de carga para permitir al PLC recibir los datos de pérdida de peso conforme se transporta el material desde el descargador. Esto permite al PLC controlar la alimentación del transportador neumático de tal manera que el peso requerido de resina de PVC se suministre al receptor de filtro y después se alimente a través de un canal al mezclador. Las dos líneas de transporte neumáticas separadas evitan la contaminación cruzada cuando se trabaja con diferentes productos.

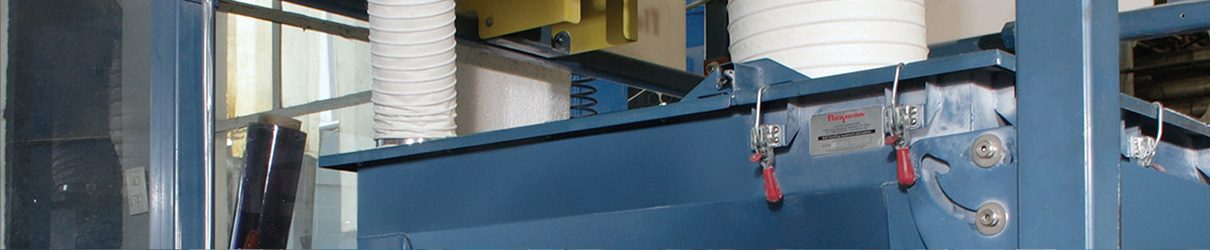

En el segundo piso, Flexicon instaló una estación de volcado de sacos con un colector de polvo para cargar CaCO3. El material de la estación de volcado se transporta a una pequeña tolva de pesaje en el tercer piso por medio de un transportador de tornillo flexible BEV-CON™ de Flexicon. El tornillo flexible de acero inoxidable, diseñado para mover materiales difíciles de manejar, gira en un tubo de plástico de 8.9 cm (3.5 pulg) de diámetro y 9 m (30 pies) de largo fijo a una inclinación de 45 grados. El tornillo se auto-centra conforme gira, lo que proporciona espacio entre el tornillo y la pared del tubo evitando el molido del material. El transportador es propulsado por un motor de 5 hp (3.7 kw) en el extremo de descarga donde el CaCO3 entra a la tolva de pesaje por medio de un adaptador de transición. Las celdas de carga debajo de la tolva de pesaje permiten que se alcancen los pesos precisos de CaCO3. Desde la tolva, el lote pesado atraviesa una válvula de compuerta deslizable al mezclador.

"La precisión de las operaciones de carga, pesaje y mezclado del sistema automatizado ha mejorado la calidad total del producto junto con la repetitividad", afirma Barra. "Además, gracias a que se permite el uso de supersacos en lugar de sacos de 25 kg de PVC, el sistema automatizado de manejo de materiales reduce la cantidad de espacio de piso valioso necesario para fines del almacenamiento de materiales".

Desde el tercer piso, la resina de PVC y el CaCO3 se dosifican por gravedad desde el receptor de filtro y la tolva de pesaje, respectivamente, al mezclador en el piso principal donde se añaden los líquidos. Después de que se procesa el lote, se mide en dos máquinas de compuestos. Un compuesto, Buss Kneader, procesa hasta 1,200 kg (2,640 lb) por hora. El compuesto se descarga a un molino de dos rodillos para fines de aireación y después en una calandra donde produce láminas de 1.8 m (5.9 pies) de ancho. La otra línea usa un mezclador Banbury que procesa el compuesto a la misma velocidad y lo descarga en un molino de dos rodillos y un extrusor-colador y después en una segunda calandra que produce láminas de 1.6 m (5.25 pies) de ancho.

Barra observa que un factor importante en el diseño del sistema neumático era la altitud de la Ciudad de México: A 2,240 m (7349 pies) arriba del nivel del mar, el aire es delgado. Flexicon tenía que ajustar el sistema de transporte neumático para mantener el rendimiento adecuado y asegurarse de que los ventiladores que enfrían los motores generaran el suficiente flujo de aire para que resultara eficiente. "Los esfuerzos de Flexicon en estas áreas, así como con toda la instalación, fueron precisos", indica Barra.

Oprima para ampliar

El trabajador carga el aditivo de carbonato de calcio en la estación de volcado de sacos en el segundo piso de la planta de Oplex. El transportador de tornillo flexible, localizado a la derecha, desplaza el aditivo a lo largo de 9 m (30 pies) a una tolva de pesaje en el tercer piso.

Oprima para ampliar

Oprima para ampliar

Oplex instaló un descargador de supersacos serie BFC de Flexicon para mejorar la calidad y la productividad de su operación de compuesto de PVC. Entre las características se incluye una viga en I en levadizo y un elevador, un colector de polvo BAG-VAC®, activadores de sacos FLOW-FLEXER® debajo del saco para lograr un flujo positivo del material, un tubo telescópico TELE-TUBE® y un anillo abrazadera SPOUT-LOCK® en la interfaz de la boca de descarga del saco, una tolva y una válvula rotativa controlada por PLC.

Oprima para ampliar

En la interfaz de la boca del saco, un anillo abrazadera SPOUT-LOCK crea un sello hermético al polvo mientras un tubo telescópico TELE-TUBE mantiene presión descendente constante conforme se vacía y estira el saco, con lo que se promueve la descarga completa.

Oprima para ampliar

Oprima para ampliar

Debajo de la tolva en el marco del descargador de supersacos, una válvula rotativa dosificadora dosifica la resina de PVC en dos líneas de transporte neumáticas.

Oprima para ampliar

Oprima para ampliar

El PVC del descargador de supersacos se transporta neumáticamente a un receptor de filtro de 91.4 cm (36 pulg) de diámetro y a la tolva en el tercer piso de la planta de Oplex. El transportador de tornillo flexible vacía el carbonato de calcio en la tolva de pesaje más pequeña. Ambos ingredientes entonces se alimentan por gravedad al mezclador en el piso que está debajo.

Oprima para ampliar

Oprima para ampliar

Dos líneas neumáticas transportan el PVC desde la unidad del descargador de supersacos en el primer piso al receptor de filtro en el tercer piso de la planta de Oplex.

T-0944

Nov 2008.jpg)